Beton ist besser als sein Ruf, weiß 40plus Redakteur Martin G. Wanko zu berichten und ist erfreut, dass die TU Graz nun dort Hand anlegt, wo es dringend von Nöten ist.

Er ist der weltweit am häufigsten eingesetzte Baustoff, im Jahr 2021 wurden geschätzte 14 Milliarden Tonnen Beton verbaut. Das sind ungefähr die Hälfte aller eingesetzten Baustoffe und macht zugleich 8 % der CO2 Emissionen aus. Gerade daraus ergibt sich für die TU Graz der Auftrag, Beton zum einen umweltverträglicher zu machen und zum anderen, ihn neu zu denken.

Warum wurde jedoch Beton zum Massenbaustoff? »Die Rohstoffe für Beton sind weltweit in großer Menge verfügbar und zudem äußerst kostengünstig, sodass auch der Beton selbst äußerst kostengünstig ist«, beantwortet Univ.-Prof. Markus Krüger, Leitung Institut für Materialprüfung und Baustofftechnologie der TU Graz, die Frage. Dazu ist er extrem robust, nicht brennbar, schallschluckend und sogar noch auf der Baustelle formbar. Klingt wie ein Lottosechser für Bauprofis und ist auch einer. Aber eben, man hüte sich vor Verschwendung!

Ein Massenbaustoff wird umweltverträglich

Auch hier setzt man in der Forschung auf Nachhaltigkeit: »Viele CO2-Emissionen können verringert werden, wenn wir z.B. dauerhaftere Konstruktionen schaffen, die weniger Aufwand bei der Instandhaltung und Instandsetzung während der Nutzungsdauer benötigen.« Es wird jedoch auch schon einiges von der Bauindustrie umgesetzt: Ins Auge springt hier sofort der Klinkergehalt. Klinker ist ein Grundstoff für Zement, beziehungsweise Beton, und ist in der Produktion sehr CO2-aufwändig. Der sogenannte »Klinkerfaktor« gehört reduziert. Dazu Markus Krüger: »Wir selbst haben mit Industriepartnern bereits mehrere Betonsorten entwickelt und auch in der Praxis eingesetzt, die gegenüber üblichen Standardbetonen 25 % weniger CO2-Emissionen freisetzen. Aber wir sehen hier noch genug Potenzial zur Reduzierung!«

Leistung bestärkt Nachhaltigkeit

Eine Hoffnung ist der ultrahochfeste Beton (UHPC), der mitunter auch die spektakuläre, netzartige Verkleidung des Museums der Zivilisationen Europas und des Mittelmeerraums im Hafen von Marseille darstellt. Auf den ersten Blick ist die entstehende CO2-Emission auf einen Quadratmeter Beton enorm und umweltschädlich, »allerdings müssen wir die Leistungsfähigkeit bedenken«, so der Wissenschaftler. »UHPC hat viel höhere Festigkeiten als Normalbeton und ist dauerhafter. Wird diese enorme Leistungsfähigkeit bei Bauwerksentwurf berücksichtigt, kann man viel leichter und filigraner bauen und damit viel Material und Materialtransporte einsparen. Rechnet man dann alle wichtigen Nachhaltigkeitsfaktoren zusammen, so können mit UHPC sicher umweltfreundlichere Alternativen zur herkömmlichen Betonbauweise realisiert werden.«

Der Printbeton und sein Potential

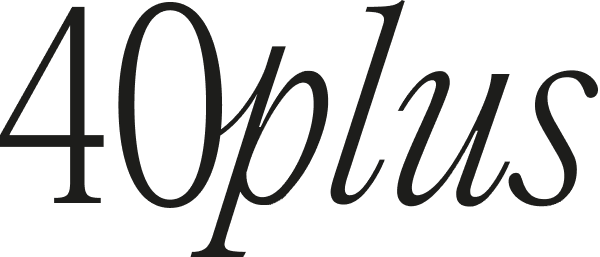

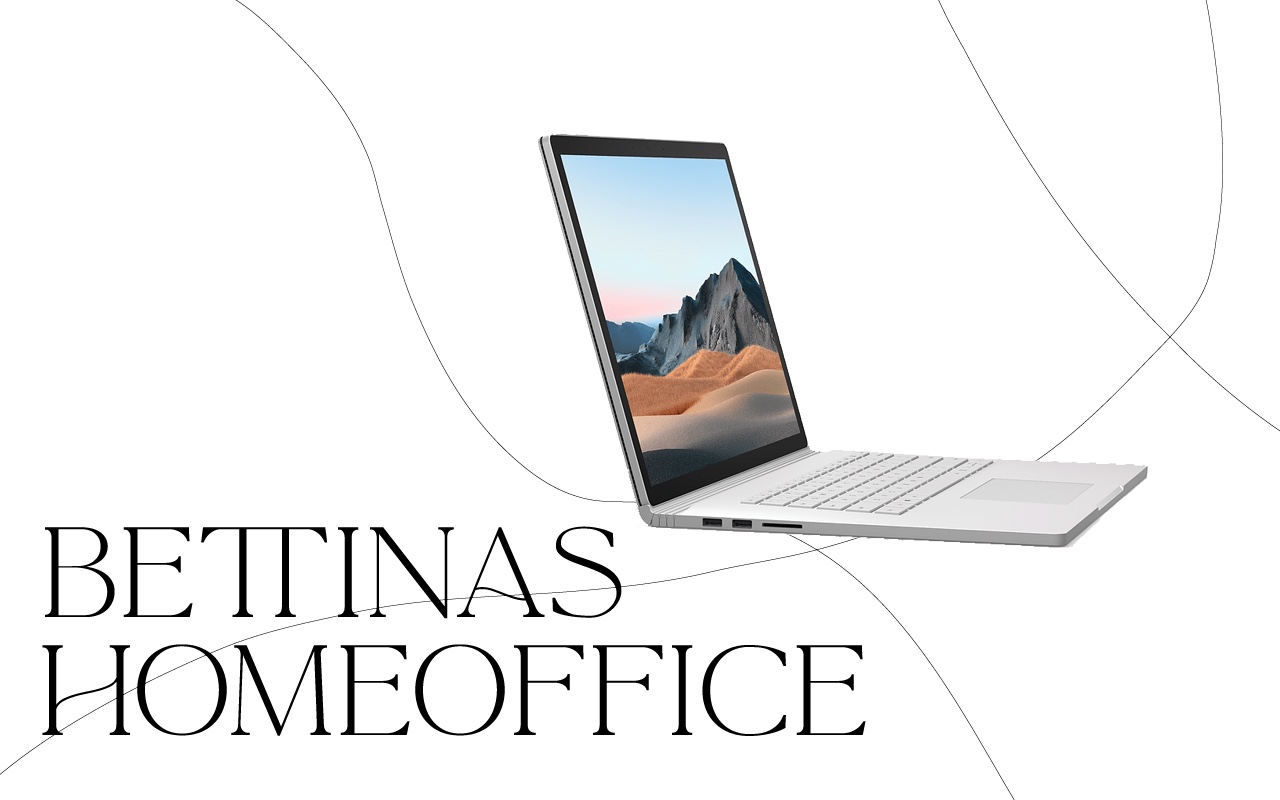

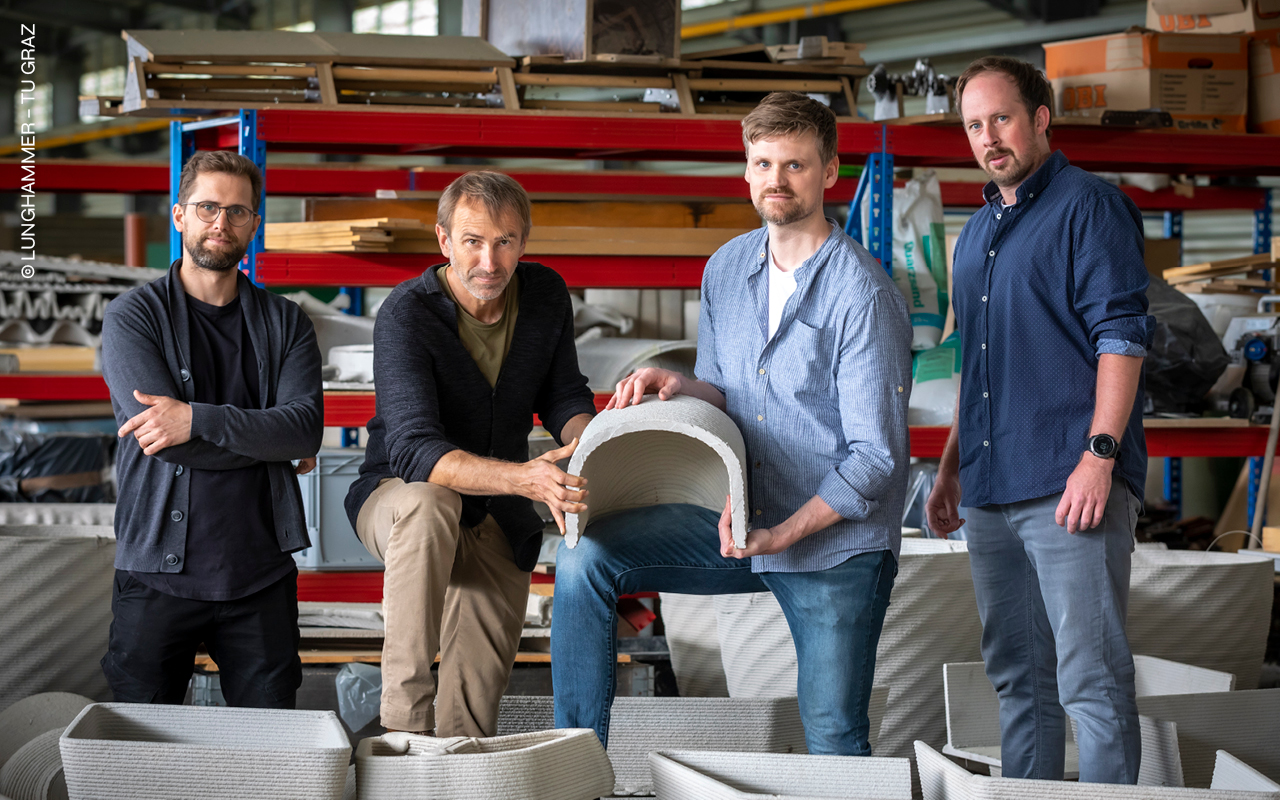

Mittlerweile ist im Bauingenieurwesen der 3D-Drucker angelangt. Der Beton-3D-Druck, wie er in der Zusammenarbeit des Institut für Tragwerksentwurf (ITE) der TU Graz und einem externen Partner verwendet wird, ermöglicht das Drucken von filigranen Schalungen aus mineralischen Werkstoffen. Sie ermöglichen die wirtschaftliche Herstellung materialoptimierter Stahlbetonquerschnitte. »Im Anwendungsbeispiel von Stahlbetondecken, als materialintensivstes Bauteil eines Gebäudes, können so bereits heute 30-40 % Materialeinsparung, im Vergleich zu einer herkömmlichen Bauweise, erzielt werden. Das ITE hat in verschiedenen Pilotprojekten und mit mehreren Projektpartnern bereits ca. 1.000 m2 dieser Bauweise in die praktische Anwendung gebracht, Tendenz steigend«, so Univ.-Prof. Stefan Peters.

Natürlich kommt es am Ende des Tages gerade für den Kunden immer wieder zu ein und derselben Frage: Kann High-Tech-Beton rentabel sein? »Der hochwertige Printbeton erweist ein hohes Potential für eine industrielle Produktion. Die Integration in den Bau- und Herstellungsablauf ist für die gängige Baupraxis erdacht und ausgelegt. Dies beinhaltet neben einer gewissen Robustheit des Verfahrens auch das Erreichen einer Wirtschaftlichkeit für die Anwendung in der breiten Masse. Vor dem Hintergrund stark gestiegener Baupreise kann man annehmen, dass Mehrkosten von nur etwa 10 % anfallen, um beispielsweise Deckenkonstruktion mit 40 % geringerem CO2-Emmissionen bereits heute prozesssicher herzustellen.«

Text: Martin G. Wanko

Bilder: TU Graz / Lunghammer